ウェットスーツ職人の「技」 ノリ塗り編

実はワタクシ、いわゆる「気圧症」でして。

雨の降りそうな時や台風が発生した時など、頭が痛くなるんです。

最近では気圧症専用の頭痛薬が発売されるなど、気圧症の認知度が上がった事はちょっと嬉しい事。

しかし今年は、南岸低気圧の発生しやすい気象条件となっており、戦々恐々としております。

普段から予防のためにストレッチをしてみたり、カバンの中の頭痛薬常備は基本中の基本です。

とにかく気圧の変化に敏感で、繊細なんです。

ウェットスーツ工場には、気圧症の職人以上に繊細で敏感なものがあるのですが、なんだか分かりますか?

それは…「ボンド」です!

ウェットスーツの製造工程は大きく分けて…

1型紙作成 2生地取り 3裁断 4ノリ塗り 5組み立て(貼り) 6縫製 7仕上げ の7段階となります。

これまでのブログで「職人技」のご紹介をさせていただきましたが、第三弾となる今回は「ノリ塗り編」です!

ウェットスーツにあまり触れたことのない方には意外と知られていない事なのですが、ウェットスーツはミシンで縫うだけではなくボンドを使って貼り合わせて組み立てられています。

縫うだけではパーツとパーツの間から浸水してしまいますよね。ですので「ノリ塗り」はウェットスーツの防水性を高めるための大事な作業なのです。

さてさて、ボンドが気圧症の職人以上に繊細で敏感だと申しましたが、どんな所がどのように繊細なのかにポイントを置きつつ、職人技「ノリ塗り」をご紹介していきたいと思います。

繊細ポイント その1「時間に厳しい」

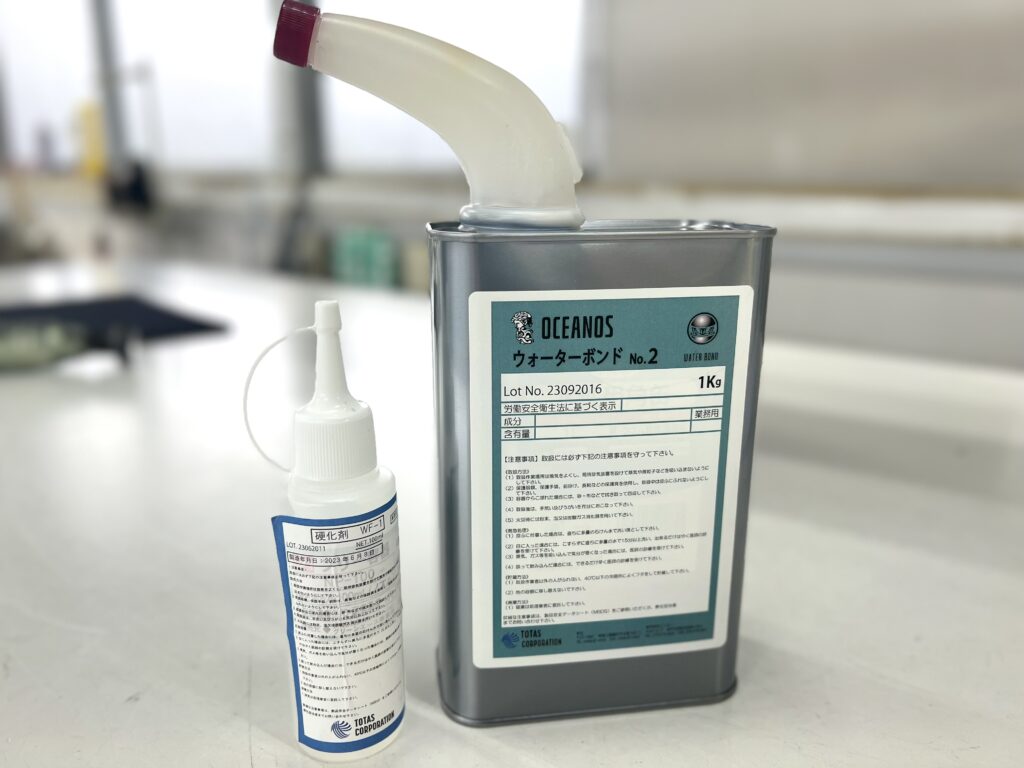

DOVEのファクトリーでは、市販のウェットボンド等とは違う二液性のボンド使用しています。主成分である水性ボンドに硬化剤を混ぜ合わせて使用するタイプです。

一液性のボンドは塗布した後に空気中の水分に反応したり、紫外線によって硬化するのに対し、二液性のボンドは二つの成分が混ざる事で起こる化学反応によって硬化します。正しく計量し、丁寧によく混ぜ合わせる事が求められますが、二液性のボンドは「ボンド全体が均一に硬化する」ため、一液性ボンドと比べて強度が高くなると言うメリットがあります。

しかしっ!

硬化剤を混ぜ合わせた瞬間から化学反応が起きるため、「ベストな状態」で使用出来る時間に制限があるのです!

どんどんどんどん硬化していくため、ボンドを入れた容器の縁から固まり始めてしまいます。

職人は、ボンドの状態を見極め「ベストな状態」ではなくなってしまったボンドは廃棄し、常に「ベストな状態」のボンドを使用するようにしています。

もちろん、無駄な廃棄が無いように「何着だから何グラム作ろう」との見極めもしなければなりません。

繊細ポイント その2「雑な扱いを嫌う」

ボンドを塗布してから貼り合わせが出来る状態になるまで、30分〜40分ほど乾燥させます。

乾燥するまでの間は「液体」なので、どこかに触れてしまえば当然付着してしまいます。

写真はノリ塗り専用の作業台なのですが、どんなに丁寧に作業をしていても一週間ほどでこれだけ汚れてしまいます。

作業台の表面は定期的に交換をしていますが、これがウェットスーツのパーツに着いてしまったら…!

そう、ただの「汚れ」になってしまうのです!しかもこの汚れは落ちないっ!

万が一「汚れ」てしまったら、そのパーツは廃棄にする事になります。

乾燥専用の作業台に運ぶ途中に当たってしまった…

ボンドが着いた手で触ってしまった…

色んな理由でボンドによって「汚れ」てしまうので、繊細な扱いが必要なのです。

繊細ポイント その3「ミリ単位にこだわる」

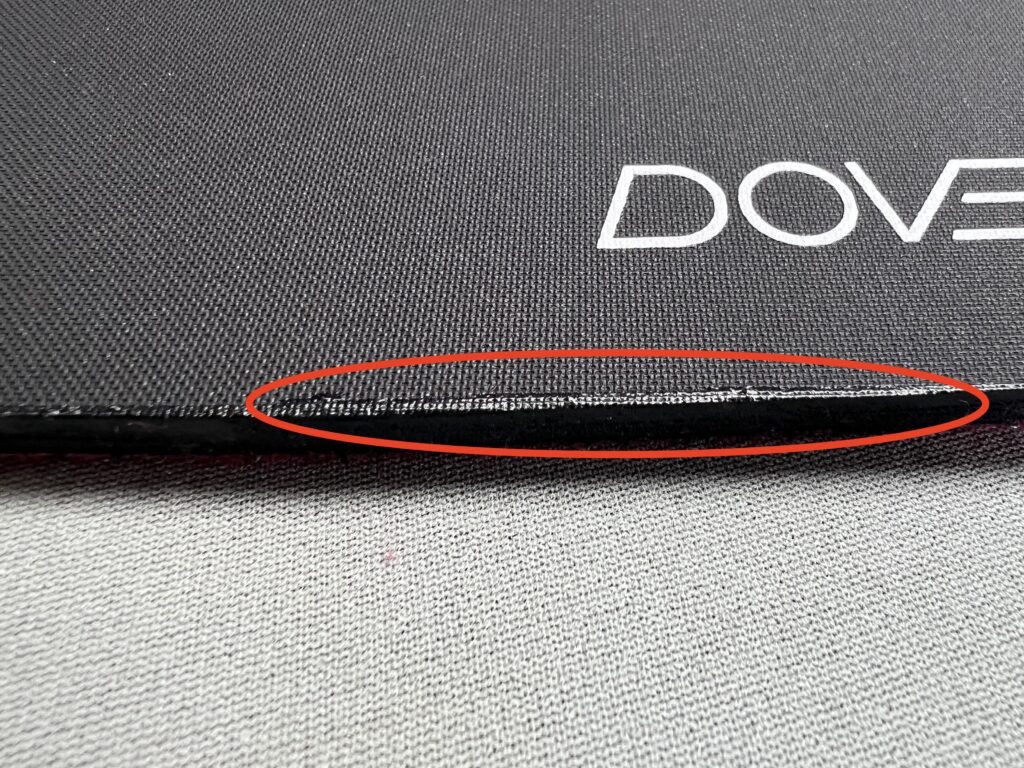

パーツとパーツを貼り合わせるために、その断面にボンドを塗布します。

断面にボンドを塗るだけでも組み立てる事は可能です。しかしそれだけでは十分ではありません。

接着部分の強度を更に上げるために、断面に塗るだではなく「表面にはみ出す」のです。

赤い枠の中のツヤのある部分がまさに「はみ出し」部分です。

ボンドを塗る際に筆を巧みに使って、断面を塗りつつ表面にはみ出させます。

表面がスキン素材の場合はもちろんなのですが、最近では防水性を高めるために「裏縫い無し」が主流になっています。

「なぜ防水性を高めるために裏縫いをしないのか?」については別の機会に詳しく説明させていただきますが、簡単に言うと…。

「表の縫糸と裏の縫糸が生地の中で交差すると、糸同士を伝って浸水してしまう」のです。

「裏縫いを無くす」だけなら簡単ですが、縫わなければ当然強度は損なわれてしまします。その強度を補うのが「はみ出して塗る」と言うテクニックなのです。

しかしはみ出せば良いわけでは当然なく、一定の幅で均一に「美しくはみ出す」ための職人技が求められます。

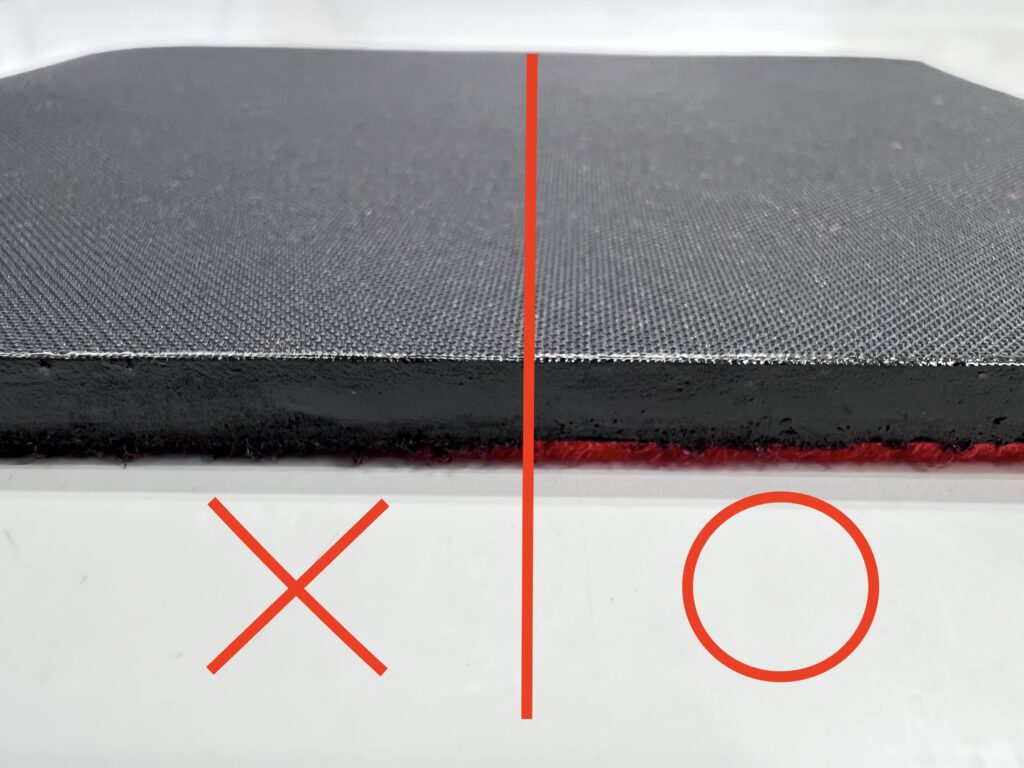

また冬用の生地は裏が起毛素材になっていますが、ここでもまた職人技が!

左側バツの部分と、右側マルの部分の違いが分かりますか?

左側は起毛部分にボンドが着いてしまっているのに対し、右側は赤い起毛部分がそのままに見えています。

起毛部分にボンドが着いてしまうと、硬化してガリガリになってしまいます。それが直接肌に当たると着心地最悪。痛くて仕方ないのです。

同じ起毛素材であっても生地の種類によって毛足の長さに若干の違いがあるため、これが全てではありません。また使うパーツによっても強度を考えた上で塗り分けてもいます。もうこれは「ミリ単位」以下にこだわる職人技なのです!

繊細ポイント その4「環境の変化に敏感」

化学反応によって硬化するとはいえ、室温や湿度が全く影響しないわけではありません。

ジメジメする梅雨時にはボンドが均一に硬化せず、表面だけが硬化しなかったり、

乾燥の激しい冬場では硬化し過ぎて完全に乾いてしまい、接着できない状態になってしまったり。

この環境による影響によって、下手をすると全く接着できないなんて事も。

そこでDOVEのファクトリーでは、室温も湿度も徹底管理!いつでも安定して作業ができるように調整しています!

いかがでしょうか?ボンドの繊細さを知っていただくと同時に、それを扱うの職人技も少し知っていただけた事と思います。

状況を見極め対応し、些細な事を「些細な事」とせずこだわり、丁寧に丁寧に作業をする。

この繊細な「ノリ塗り」の職人技もまた、DOVE SURFING WETSUITSの高品質を支える一つです

そんな「ノリ塗り」の作業風景を動画にしました!よろしければ覗いてみてください!

しかし….。

「時間に厳しい」「雑な扱いを嫌う」「ミリ単位にこだわる」「環境の変化に敏感」…..なんだか他人事とは思えない親近感。

この4つに「理屈っぽい」と「気圧症」を足すと、まるでワタクシです。

ワタクシの繊細さ(面倒臭さ)を知り、それを扱って(あしらって)くださっているファクトリーの皆様、ありがとうござます。

実はワタクシより、頭を痛めてるかも知れませんねぇ。ふふふ。

今回もお読み頂き、ありがとうございます!次回「貼り(組み立て)編」もお楽しみに!

DOVE SURFING WETSUITSのLINE公式アカウントができました!今なら10%offクーポンをプレゼント!

この機会にぜひ、ご登録ください!